矯平:矯平工序把拆除包裝物之后有一定彎曲度的卷板、帶鋼利用矯平機進行塑性變形矯平,保證后續鋼管成型的質量。該公司采用五輥矯平機,針對原料的不同壁厚,可有效控制鋼板的平整度,抑制鋼板錯邊與波浪缺欠的產生。矯平后的鋼板被傳送至下一個工序—對頭焊。

自動焊對接及銑邊:對焊是螺旋管生產的中心環節。將矯平后的鋼板尾首焊接 在一起,利用銑邊機對帶鋼邊緣進行雙面銑削,使之達到要求的板寬、板邊平行度和坡口形狀,為確保鋼管的優質成型奠定了有力的基礎。通過對焊、銑邊檢查的帶鋼進入了下一道工序— 成型工序。

成型:經過對焊、倒棱、銑邊后的優良帶鋼經遞送機按一定螺旋線的角度(即成型角)源源不斷的將帶鋼送入成型器,通過成型器的鋼板就已經形成了螺旋鋼管形狀,下面進入螺旋焊管生產的最關鍵環節— 內、外焊。

內、外焊:鋼管的焊接中采用雙絲埋弧自動焊工藝,雙絲埋弧自動焊焊接方式是目前國際上最先進、最前沿的螺旋焊管生產方式。性能穩定的美國林肯自動焊機、先進的焊縫自動跟蹤系統、完善的焊劑篩選與烘干程序,嚴格的焊接規范,有力保障了螺旋鋼管焊接質量的優良,下面進入下一個工序—切割。

切割:經過內、外焊焊接過的鋼管通過先進的等離子切割設備,按照用戶的不同需求實行鋼管定尺切斷。

X射線焊縫檢查:斷尺后的鋼管進入焊縫檢查工藝,在多年的實踐中培養出一大批優秀的質檢人才,擁有先進的質量檢測設備,創建了一套完善、先進的無損檢測體系。

X射線工業電視:X射線工業電視可實現對鋼管焊縫的連續檢查,檢查記錄實時保存,便于查閱、分析。工業電視X射線探傷系統快速、直觀、靈敏度較高,是國內焊管檢測最重用的檢測方法之一。

除X射線工業電視檢測系統外,該公司根據生產標準、客戶需求、檢測部位的不同可分別或同時采用自動超聲探傷、磁粉探傷、便攜式X射線機、手動超聲等各種不同的檢測方式對焊縫進行檢測,確保焊縫質量的完美無缺。

倒棱:經過X射線檢測過的鋼管進入下一道工序— 倒棱。

倒棱就是用機械方法對管端進行切、削加工,消除鋼管端面的不平,得到有一定坡口和鈍邊的管端,以便于施工過程中的對接。

水壓試驗:倒棱后的鋼管進入水壓試驗工序,水壓試驗是鋼管檢驗的重要環節。根據產品設計要求或標準規定的鋼管試驗壓力和保壓時間,用水壓機對鋼管整體進行水壓試驗,該公司同時擁有不同噸位的水壓試驗系統,確保滿足不同規格與材質的螺旋鋼管密閉特性的檢驗要求,水壓機具有微機檢測結果自動記錄功能,可實現試驗數據的可追溯性。經過水壓試驗的鋼管,管體及焊縫均不得出現任何泄露、變形,確保為國際及國內大型輸油、輸氣工程提供優質、安全的管道。

管端擴徑:下面一個工序是管端擴徑工序:管端擴徑就是利用機械方法對鋼管兩端進行冷擴徑整形,該公司可滿足客戶對管端幾何尺寸的不同需求并保證管端的一致性及圓度,進一步提高鋼管的幾何精度和質量標準,經過管端擴徑后的鋼管進入又一個焊縫檢查工序— 焊縫超聲波檢查工序。

成品檢查:成品檢查工序是對經過倒棱后的鋼管管體、管端的外觀質量、外焊縫高度與寬度、鋼管長度與直度、管端直徑、坡口角度、鈍邊高度、切斜等進行現場檢測,確保每一根鋼管焊縫內在質量及外觀的完美無缺,為鋼管在施工現場的組焊提供技術保障。

(1) 工藝/裝備流程圖

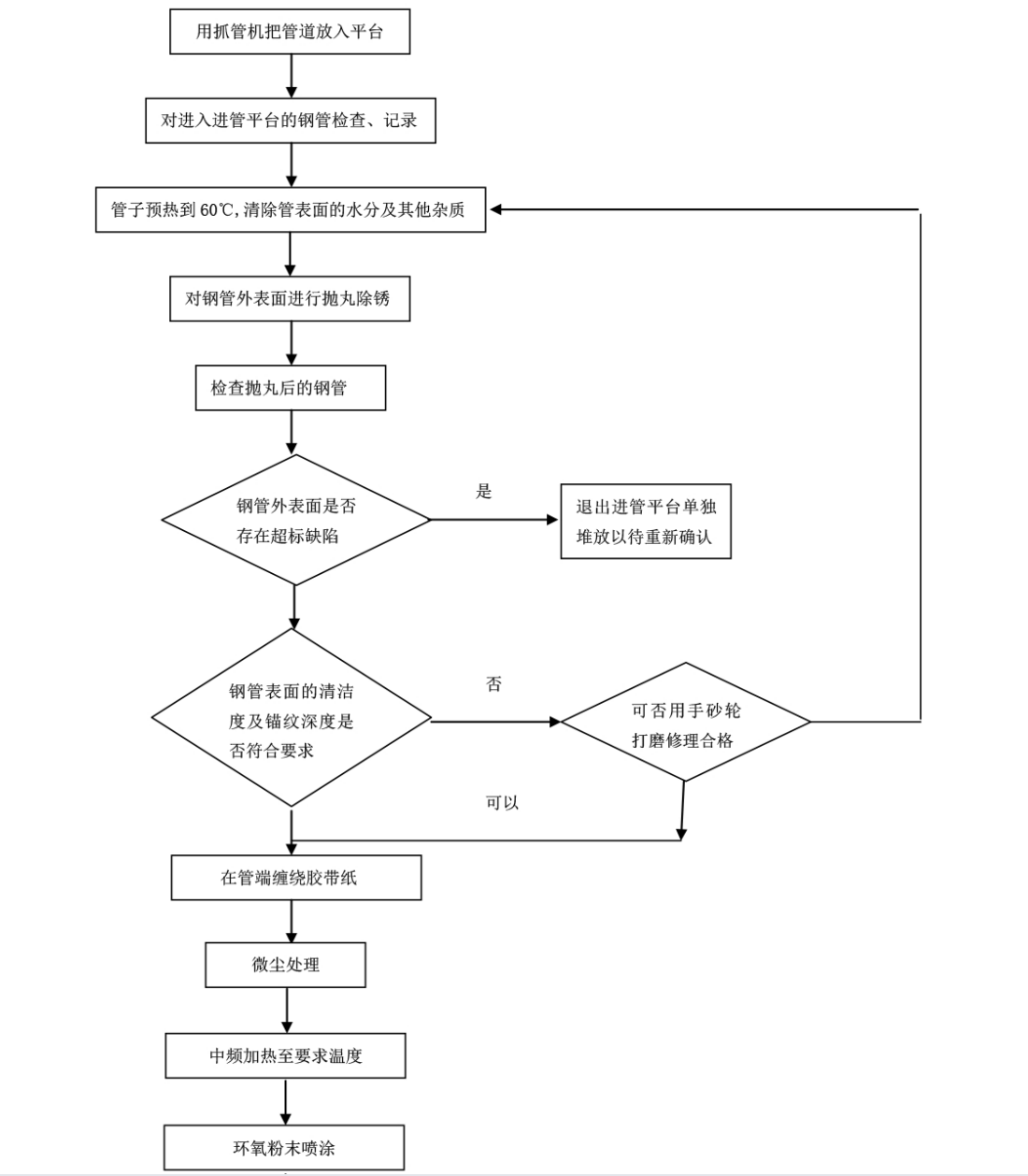

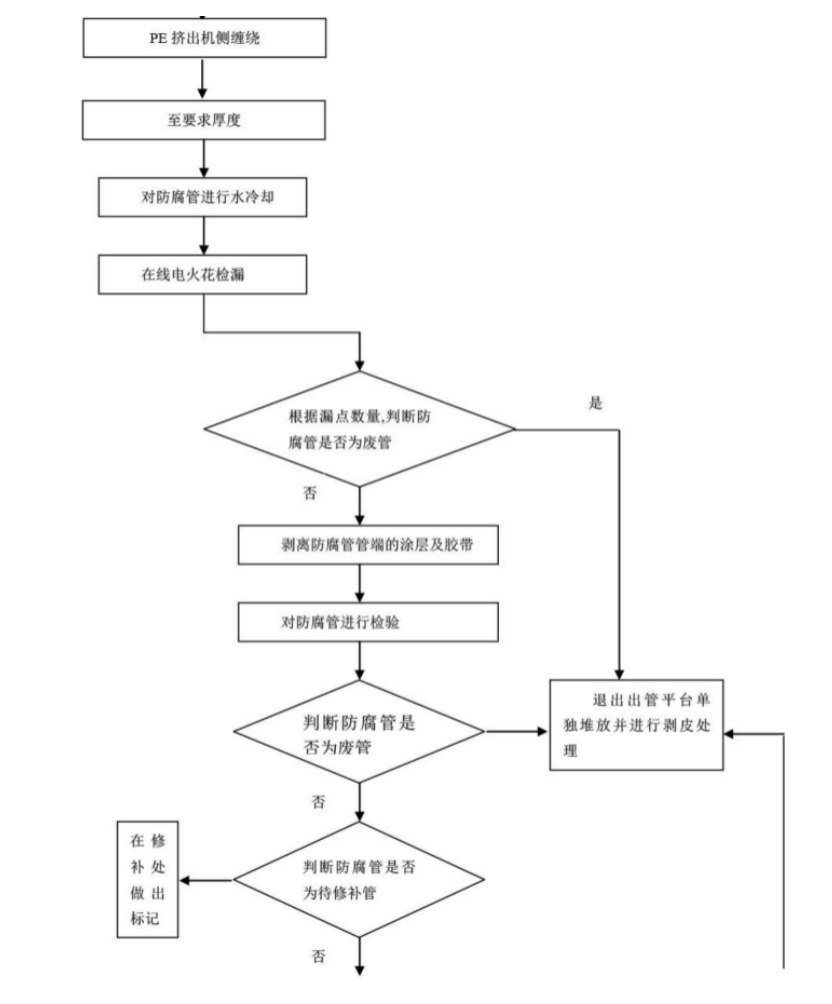

3PE工藝流程圖

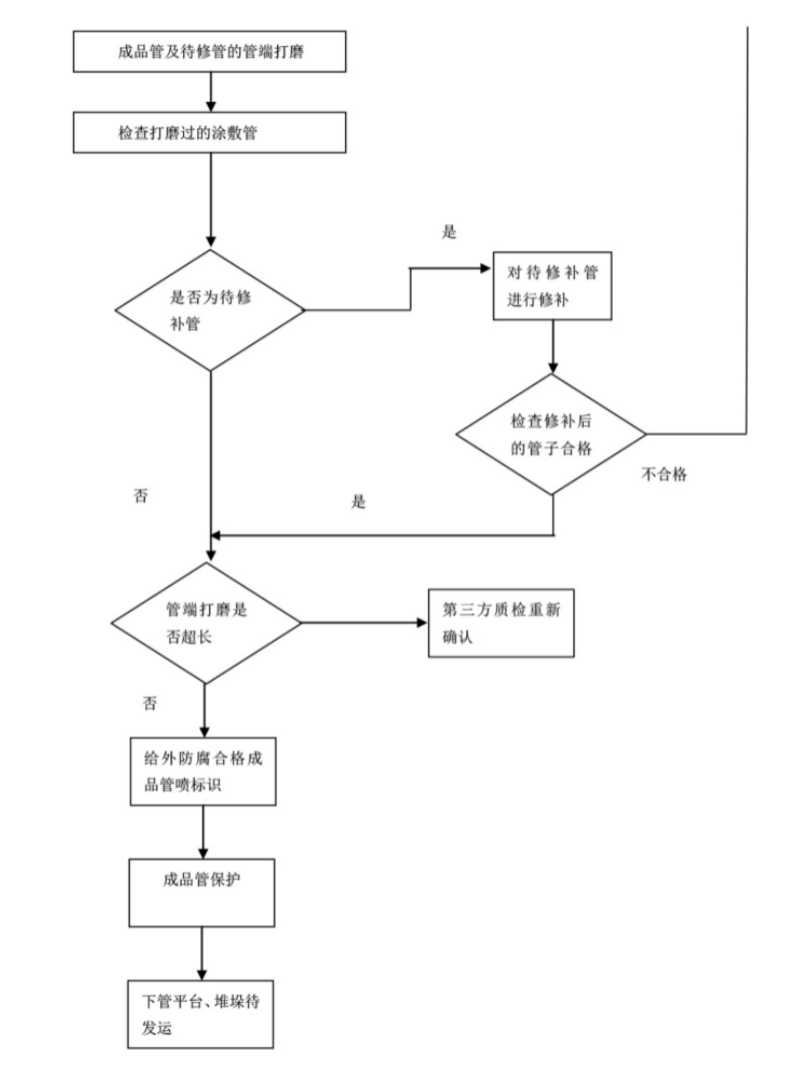

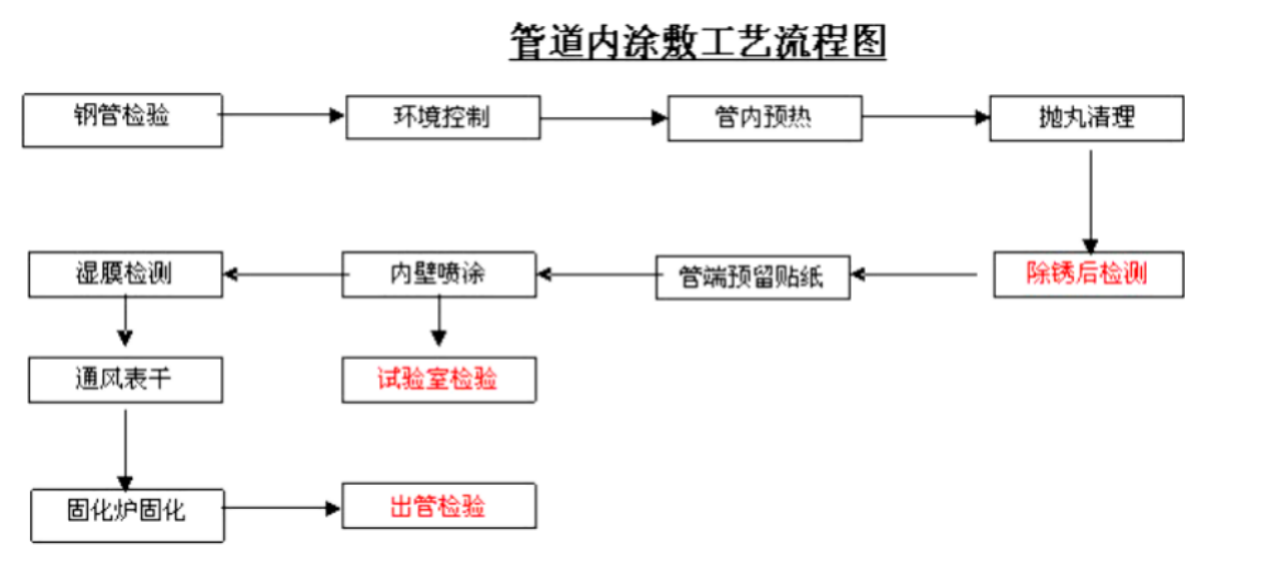

內防腐工藝流程圖

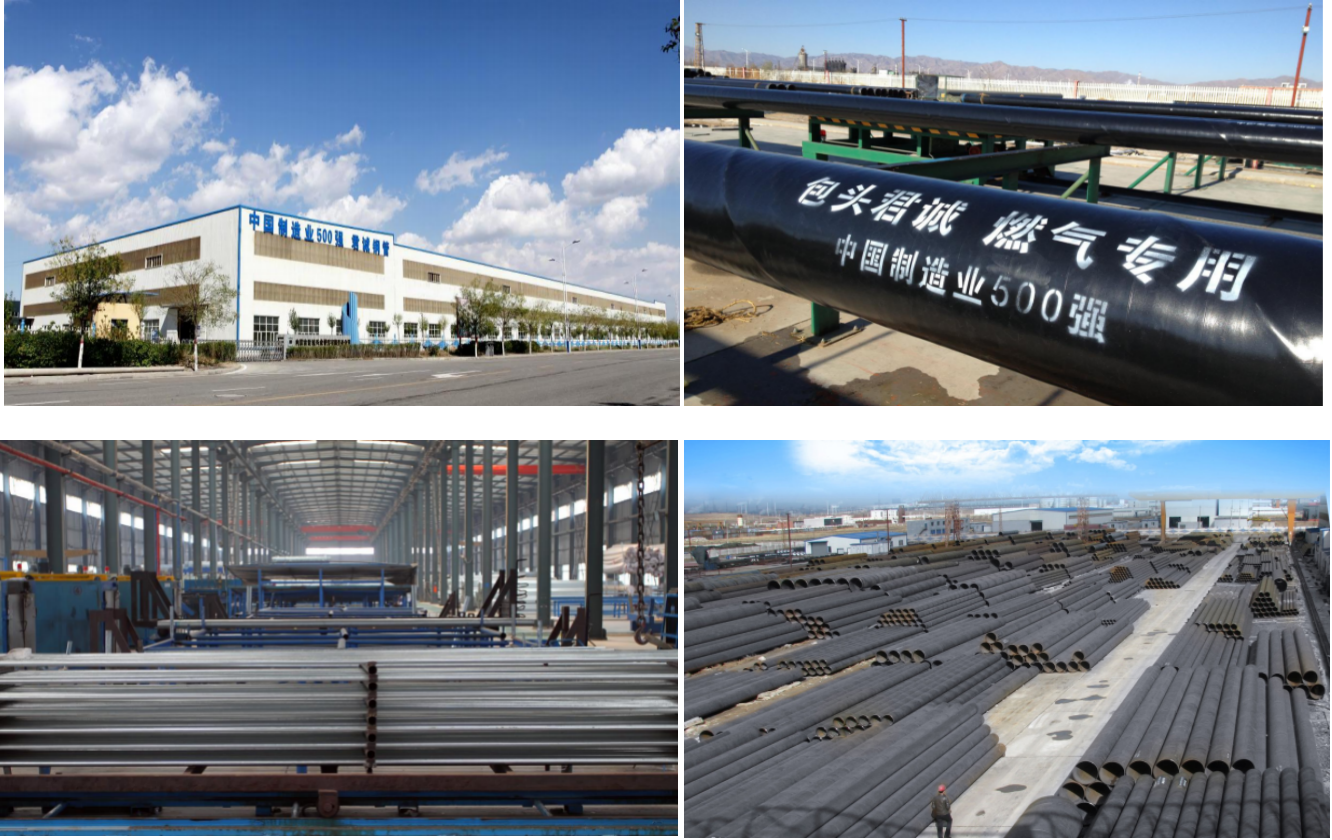

(2) 項目部分案列照片

編輯:黃延麗

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 13521061126