(2)在無二次動力的情況下將污泥熱解氣直引入二次燃燒爐內燃燒,在管道外設置電熱裝置進行伴熱并進行保溫設計,保證熱解焦油呈現氣化狀態,在管內設置無軸反轉切刀螺旋進行間歇式管道清理,避免焦油在管道內結焦。

3.5技術特點

(1)將污泥高干脫水和污泥炭化有效結合,形成污泥高干脫水炭化處置技術,污泥脫水調理采用不含氯離子的無機調理劑和有機調理劑復合進行高壓板框脫水后,污泥泥餅含水率降低至60%以下,減少了污泥水分的蒸發量,將獲得后的泥餅進行熱解炭化,極大地降低了熱解炭化的熱能耗。

(2)污泥熱解過程中產生的熱解氣烷類(CmHn)、一氧化碳(CO)、焦油等可燃氣體及水蒸氣(H2O)通過保溫伴熱管引入二燃室進行燃燒,通過高溫風機風壓梯度變化在炭化爐體內和二次燃燒爐之間形成負壓差,在無二次動力的情況下將熱解氣由炭化爐體內引入二次燃燒爐內進行燃燒。此工藝技術既解決了副產物焦油的二次處理問題,又將污泥中一部分有機質的熱值充分利用,降低了干化炭化過程中外部熱源的能耗,同時通過燃燒將熱解氣中的大分子化合物轉化為二氧化碳(CO2)和水蒸汽(H2O)簡化了排放煙氣組分。

(3)通過高干脫水炭化處置技術工藝組合可將污泥含水率降低至3%以下,形成的污泥基生物炭水溶性低,減容率達到85%以上,性能滿足園林營養土的標準,實現了污泥最終的減量化、無害化、穩定化和資源化。運行過程中能耗充分利用,徹底實現了低成本高效處置污泥的目標。

四.工程案例

無為市城區污水處理廠污泥處理處置工程

工程規模:50噸/日污泥(含水率80%計)。

占地面積:3300m2。

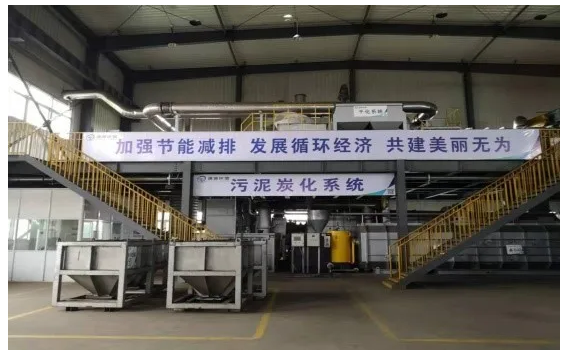

圖4-1 無為項目外景及炭化系

4.1工藝路線:

采用高干脫水+熱解炭化的工藝路線,具體如下:

將城東污水處理廠含水率99.2%的污泥濃縮后與無城污水處理廠污泥(含水率80%)混合,通過投加調理藥劑改變污泥的親水性能,使污泥高壓深度脫水變的可行。調質后的污泥進入改性儲罐,然后經過過高壓進料泵送入高壓板框壓濾機進行深度脫水,使污泥的含水率降到60%以下,通過輸送系統運輸至炭化車間進行進一步處理。利用生物質燃料為熱量來源先對污泥進行干化,含水率降低到20%左右,然后在炭化爐中進行熱解炭化反應并最終得到炭化物;同時產生的熱解氣回收供炭化爐供熱系統使用,節約輔助能源消耗量。

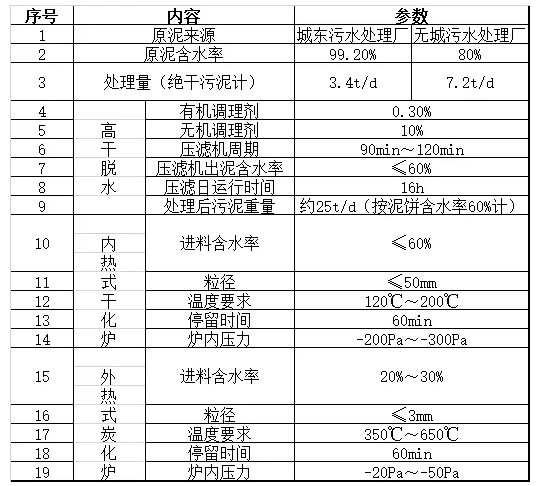

4.2性能指標和關鍵參數

表4-1 無為項目主要性能指標和參數

4.3二次污染控制情況

污泥處理過程中,對廢氣、廢水、噪音、固廢經過處理處置及控制措施,保證各項指標排放符合標準要求和環評要求,主要內容如下:

(1)有組織廢氣經過SNCR+旋風除塵+酸堿噴淋洗滌+冷凝工藝,煙氣達到《大氣污染物綜合排放標準》(GB16297-1996)表2中二級標準限值要求;

(2)脫水車間廢氣經收集系統收集進入離子除臭系統處理后符合《惡臭污染物排放標準》(GB14554-93)表1中二級標準限值要求;

(3)脫水車間產生的壓濾液及炭化車間噴淋塔產生的廢水經混凝調節工藝處理后符合《污水綜合排放標準》(GB8978-1996)表4中三級標準要求,排放城東污水廠處理排放;

(4)污泥熱解炭化產物(污泥基生物炭)滿足《城鎮污水處理廠污泥處置園林綠化用泥質》GBT23486-2009要求,外運至周邊生物肥廠家作為園林綠化用肥生產原料資源化利用;

(5)對產生聲音較大的風機和設備隔音處理,保證噪音滿足《工業企業廠界環境噪聲排放標準》(GB12348-2008)中 2 類標準限值要求。

4.4.投資和運行費用分析

表4-2 無為項目投資和運行費用

4.5.項目獲獎情況

無為市污泥集中處置中心項目獲得中國戰略性新興產業環保聯盟頒發的《固體廢物處理及污染治理典型技術案例獎》

圖4-2榮譽證書

本文作者

何光亞,高級工程師,畢業于合肥工業大學環境工程專業,碩士學位。長期從事固廢資源化的技術研發和工程應用工作,目前就職于安徽省通源環境節能股份有限公司,擔任技術總監。

從業期歷任工藝工程師、技術部經理和技術研發總監等崗位,期間獲批多項工藝技術專利,并在國內外刊物發表多篇論文,參與國家重點基礎研究發展規劃(973)項目《秸稈為碳源硫酸鹽還原菌生物礦化動力學和介觀尺度研究》 ,作為主要完成人參加安徽省重大科技專項《污泥高干脫水炭化一體化技術和設備》,參與的《基于污泥機械高干脫水的鋼結構板框壓濾機關鍵裝備研制與應用》技術獲得安徽省科技進步三等獎。帶領團隊開發了市政污泥“高干脫水+熱解炭化處置利用技術”并順利進行工程應用,并主持編寫了《安徽省城鎮污水處理廠污泥高干脫水炭化處置技術導則》。

編輯:徐冰冰

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317