由于地球上燃料資源的日益消耗殆盡以及溫室氣體排放帶來的影響,污水處理廠如何降低能源消耗變得越來越重要。德國已經決定在未來十年內,關閉所有的核能工廠,這也將意味著德國要面對能耗更加緊缺的局面。德國所有的污水處理廠每年消耗4400GWh的電能,平均每個污水廠每年消耗電能35KWh/PE×y,即每天100Wh/PE×d。

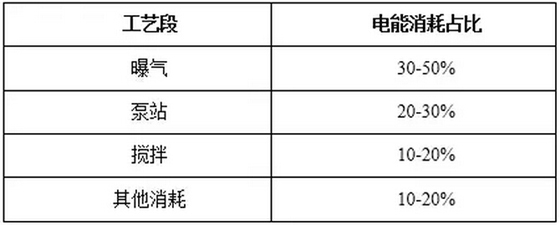

在一個改良活性污泥工藝的污水處理廠內,電能消耗如表3所示:

為了降低能源消耗,污水處理廠內所有的耗能環節都需要進行改良優化。對于耗能大戶“曝氣系統”而言,大部分污水廠采用的都是鼓風曝氣,空氣直接壓送至曝氣池內的曝氣頭,因此鼓風機是整個水廠里最大的耗能設備。為了減少能源消耗,污水廠應當采用高效能的鼓風機和氧利用率高的曝氣頭。同時,還應采取“智能化曝氣過程控制”。針對水泵、攪拌機這類相對較小的耗能環節,通過設備改進與優化,可使污水廠每年減少20KWh/PE×y的電能消耗。

另外,厭氧氨氧化工藝可以為水廠節省更多的能源。1990年左右,專門針對處理高氨氮廢水提出了厭氧氨氧化工藝,該工藝也被稱為部分亞硝化工藝與厭氧氨氧化工藝的結合。該工藝包括以下兩個步驟:

(1)部分亞硝化反應,大約有50%的氨氮被氧化為亞硝酸鹽。NH4+ + 1.5 O2 → NO2– + H2O + 2 H+

(2)厭氧氨氧化反應,在厭氧氨氧化菌的作用下,第一環節中未參與反應的50%的氨氮和第一環節中產生的亞硝酸鹽直接被氧化生成N2。NH4+ + NO2– → N2 + 2 H2O

跟傳統硝化/反硝化脫氮工藝相比,厭氧氨氧化工藝中脫氮過程對氧的需求量可以減少50%,整體工藝對氧的需求量可以減少10%。目前該工藝僅被用作處理幾百ppm的高氨氮廢水。

10年以前,在德國的Hattingen建造了第一座采用厭氧氨氧化工藝的污水處理廠,該廠的消化污泥脫水液采用厭氧氨氧化工藝進行處理,并成功得以應用。但是直到今天,相比處理消化污泥脫水液而言,由于污水本身的氨氮含量較低,所以厭氧氨氧化工藝一直沒有得到直接處理污水的主流應用。如果主流應用可以實現,傳統工藝中反硝化過程需要額外補充碳源的問題將被徹底解決。同時,傳統工藝中反硝化反應是異養反應,要想維持異養反應的正常運行,BOD/N不能低于4,正因為如此,預處理工藝中揮發性懸浮固體(VSS)的去除率就受到了一定限制,大約只有50%的VSS可以被去除。如果不是因為這個局限,預處理工藝可以就去除更多的有機物,這樣以來,消化污泥脫水液中的有機物含量就會越高,也意味著產生的可利用沼氣就越多。另外,還有一個關鍵問題依然處在研究階段:部分亞硝化工藝需要在低氧濃度條件下進行,以避免氧濃度較高發生全程硝化,全程硝化會產生大量硝酸鹽,但是在這種條件下,如果控制不好,氧濃度過低,又會產生反硝化脫氮,直接導致N2O大量產生,而N2O本身也是一種溫室氣體,所以如何穩定控制低氧濃度依然是個關鍵問題。

如何增加產能

廢水中含有兩種能源:有機物和氨氮。在厭氧條件下,有機物可以被降解形成沼氣、二氧化碳和氨等終極產物,其中沼氣則可以用來發電、產熱。污水處理過程去除污染物的同時,也意味著將這兩種能源去除掉,并且曝氣和硝化過程還需要消耗大量的能量,比如耗電。

相比好氧反應而言,厭氧反應耗能更少而產能更多。但是迄今為止,仍然沒有主流厭氧工藝進行污水脫氮的技術實例。這就是為什么好氧工藝在污水處理廠中依然處于主導位置,而目前也只有預處理和二沉池的污泥可以被用來產生沼氣和發電。

以下增加電能產量的方法可以供參考:——增加污泥產量,尤其是有機污泥產量;

——增加消化池的沼氣產量;

——增加電能的產率。

1、增加污泥產量

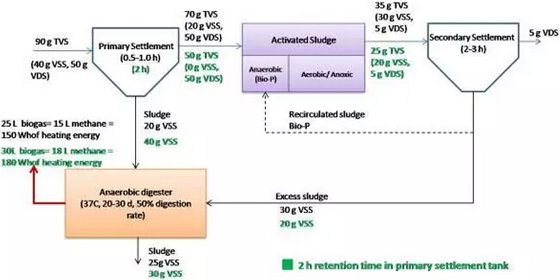

圖9展示了傳統硝化/反硝化活性污泥工藝中沼氣的產生過程。進水中總揮發固體TVS含量為90g/PE,其中40g是揮發性懸浮固體(VSS),50g是揮發性溶解固體(VDS)。為了保證反硝化過程有足夠的有機物,預處理工藝中初沉池的停留時間只有0.5~1小時,在這個工況下,大約有20g的TVS將會被沉淀并作為初沉污泥排至消化池,而剩余的70gTVS將會送往活性污泥反應器。假設70gTVS中有50%將被礦化,而剩余50%將留在水中,被礦化的TVS中包括30g的VSS和5g的VDS。在二級生物反應器中,30g的VSS經過3小時的沉淀將全部得以去除,并作為二沉污泥送往中溫厭氧消化罐。這樣一來,消化罐將接收50gVSS,其中20g來自初沉污泥,30g來自二沉污泥。消化罐的反應時間設置為20~30天,消化率大約為50%。25g有機物將產生25L沼氣,而其中甲烷含量是60%左右,也就是說甲烷產量是15L。15L甲烷將產生150Wh的熱值。

圖9 傳統活性污泥工藝與厭氧氨氧化工藝中污泥和沼氣的產量分布比對

如果用厭氧氨氧化工藝替代傳統的硝化/反硝化工藝來脫氮,就不存在反硝化過程對有機物的最低需求,那么初沉污泥中有機物含量將會更多,也就會產生更多的沼氣。如果初沉階段加以絮凝工藝并適當延長停留時間,基本上所有的懸浮固體在此階段都將被去除,儲存在初沉污泥中。這個過程在圖9中用綠色路線表示。工藝替代之后,將會有60g的VSS產生(其中40g來自初沉污泥,20g來自二沉污泥)并送往消化罐。在相同的消化率下,將會有30L沼氣產生,這些沼氣將產生180Wh的熱值。活性污泥階段需要被降解的有機物將從70g降至50g,也就意味著可以節省降解20%有機物所需要的曝氣耗電量。然而,消化污泥總量將從25g升至30g,意味著污泥處理的費用將會增加,當然從能量回收利用的角度分析,如果可以將污泥回用至農田利用,那么污泥處理費增加的問題也不再是什么缺陷。

2、增加消化池的沼氣產量:

一般情況下,消化池的消化率是50%左右。在污泥進入消化罐以前,可以通過對污泥進行破碎,來提高污泥消化率。

破碎污泥有以下四種方法:——熱處理;

——利用超聲波、碾磨以及均質器進行機械粉碎;

——利用酸、臭氧以及過氧化氫進行化學處理;

——用生物酶進行生物分解;

以上這些方法都是生物降解之前的預處理方法,預處理的目的是通過對污泥固體進行破碎而將污泥及有機物中的細胞成分釋放出來,這樣會使得消化速度和消化率都有所提高。熱處理和機械粉碎都會耗能,所以能量平衡將會是負值。化學處理和利用生物酶的生物處理相對要好一些,研究發現只需要使用很少劑量的生物酶就可以將污泥降解率提高10~15%。

3、增加電能產率:

內燃機、蒸汽渦輪機、微型燃氣輪機以及燃料電池都可以利用沼氣進行發電。在大多數工程實例中,改良后的柴油機使用效率大概是30%左右,而新型發動機的使用效率可以達到40%,并且該發電機可以適用于不同處理規模的水廠。對于人口當量大于1000000的大水廠而言,效率可達40%的蒸汽渦輪機是一個比較合適的選擇。微型燃氣輪機的產能相對低一點,最大產能為300KW,并且效率也略低,只有30%,但是它的優點是可以使用未經處理的沼氣以及甲烷含量較低的沼氣作為原料。燃料電池的產能效率高達50%以上,但是其費用也是最高的。

產電和耗電的平衡:

一臺效率為30%的新型內燃機以每天25L沼氣為原料,可以產能50 Wh/PE×d。如之前所述,一個污水廠每天的電能消耗是100Wh,所以沼氣利用將可以節省50%的電能。

如果對傳統硝化/反硝化工藝進行優化,水廠的單日耗電量可以降低至60 Wh/PE×d(方法如前所述),同時,通過對污泥消化過程的優化以及高效發電機或者渦輪機的使用,可以使水廠的單日產電量達到60 Wh/PE×d,這就意味著水廠的產能與耗能可以達到平衡狀態,即實現100%能量自給。

如果可以用其他工藝替代傳統硝化/反硝化工藝,那么將會有更多的污泥用來產生沼氣,其產能甚至可以達到80 Wh/PE×d,也就是說污水廠將徹底由耗能大戶轉換為產能大戶。

編輯:任萌萌

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317